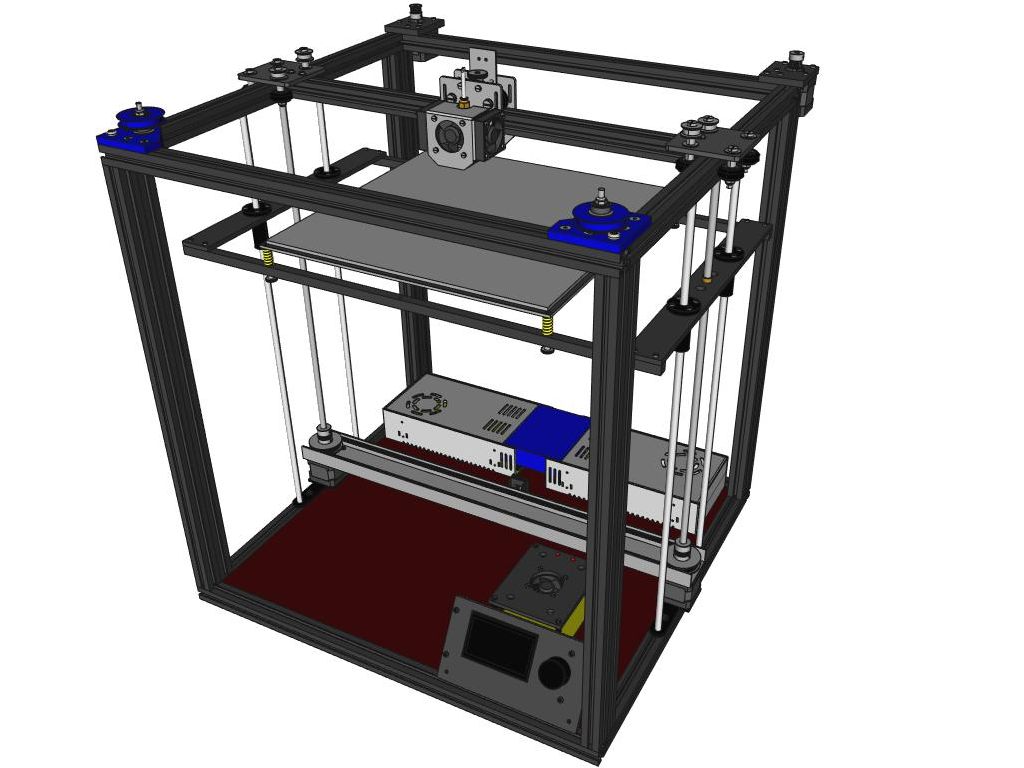

TRONXY X5S

Das Modell wurde erstellt in FreeCAD V0.18.

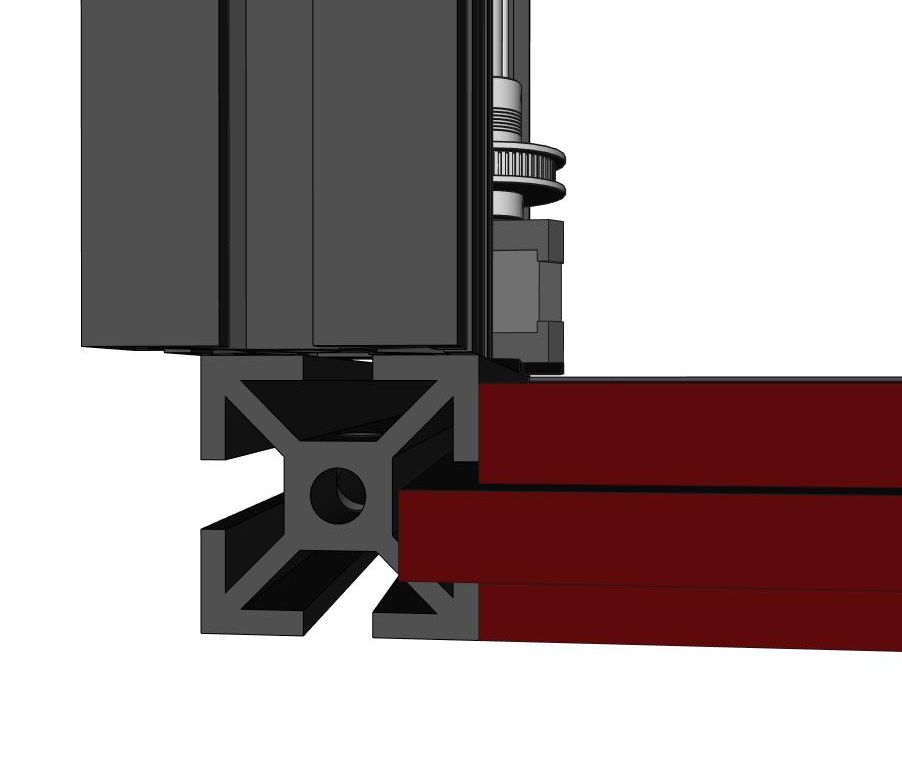

Der umlaufende Falz einer stabilisierenden 18mm-Multiplex-Platte greift in die inneren 6mm-Nuten der unteren Alu-Profile.

Diese Grundplatte nimmt auch beide 12V-360W-Netzteile, die Original-Steuerplatine und eine MOSFET-Platine

zum Schalten des Headbed-Stromes auf.

Durch den aussermittig angebrachten Falz der 18mm dicken Bodenplatte schließt diese unten bündig mit den 20mm-Alu-Profilen ab.

Dadurch wird gewährleistet, dass ihre Oberseite nicht mit den Schraubenköpfen der Befestigung der Z-Schrittmotoren kollidiert.

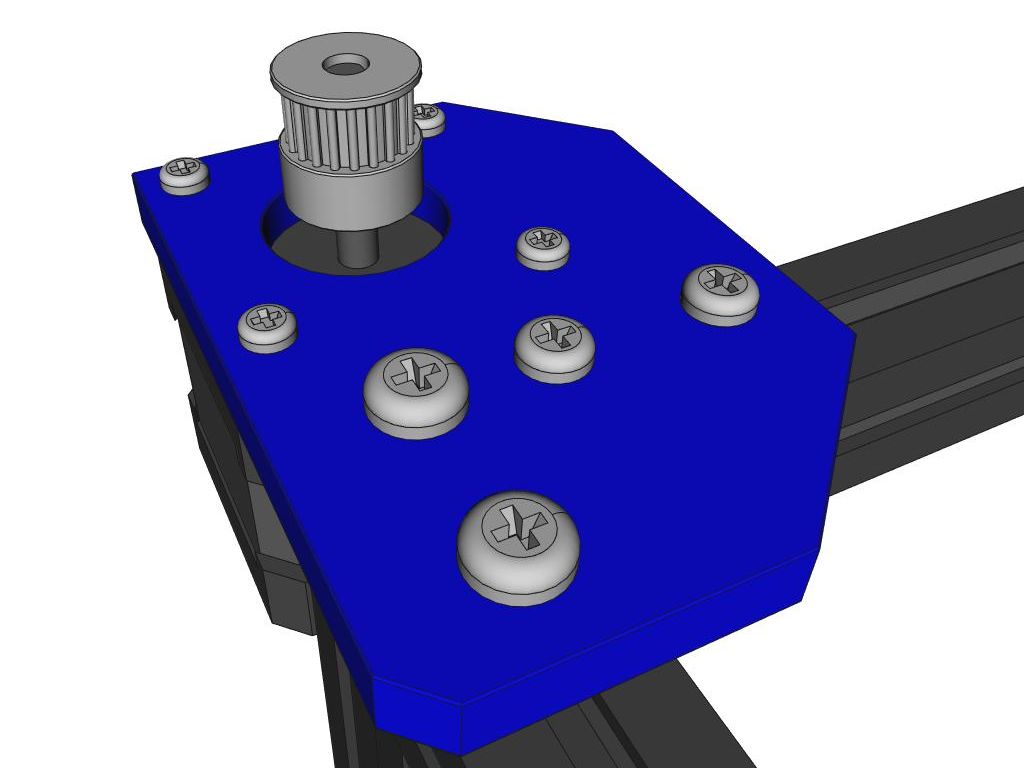

Die Zahnriemen-Umlenkung vorn links.

Die verschiedenen Rollendurchmesser ermöglichen parallel laufende Trums und damit eine stets gleichbleibende Riemenspannung

auch bei unterschiedlichen Y-(bzw. Gantry)-Positionen des Druckkopfes.

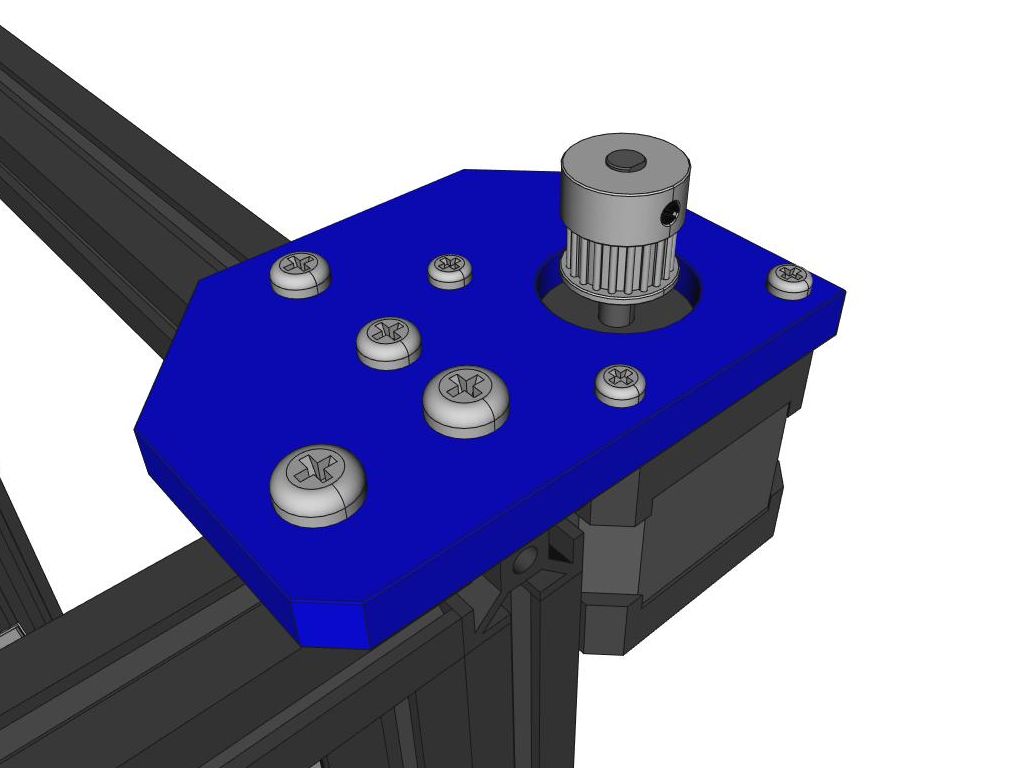

Die Umlenkung vorn rechts.

Hier sind beide Umlenkrolle entsprechend vertauscht angeordnet.

Geänderte Motorplatte links.

Die geänderte Geometrie mit vierfacher Verschraubung gewährleistet eine zwangsläufig korrekte Ausrichtung der Motoren

zu den hinteren Umlenkrollen der Gantry und bringt zudem mehr Stabilität für den Rahmen.

Die Motorplatte rechts ist zur linken gespiegelt.

Die korrekte Motorposition ist auch hier entsprechend der konstruktiven Vorgabe durch die Position der Umlenkung auf der Gantry festgelegt.

Stabilere Gantryplatten aus Aluminiuim rechts und links mit variablen Rollenpositionen aussen. (Bezugsquelle: eBay)

Leider ist diese formschlüssig starre Konstruktion der Gantry-Führung aus meiner Sicht noch immer nicht optimal.

Der vergleichsweise aufwändige Umbau auf Gleitschinen könnte hier weitere Verbesserungen bringen.

Durch diese Konstruktion soll die Print-Head-Führung verbessert werden.

Eine gabelförmige variable Spannvorrichtung für die untere Führungsrolle ermöglicht einen optimal einstellbaren Abstand zwischen den Führungsrollen.

(Status: Projekt)

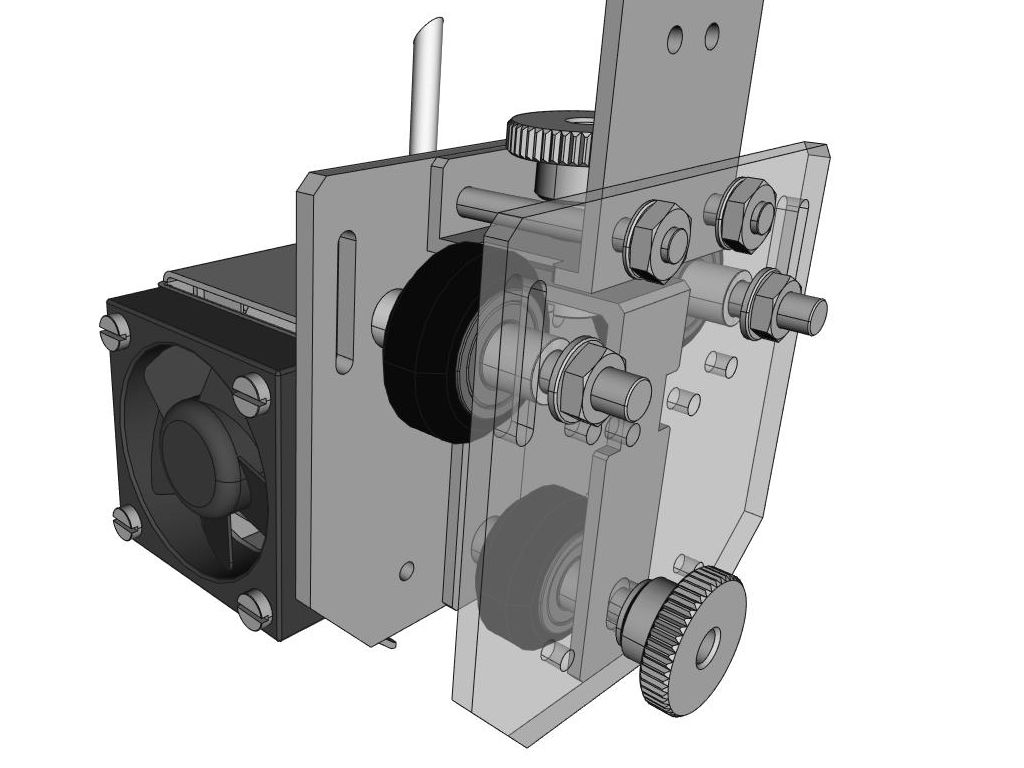

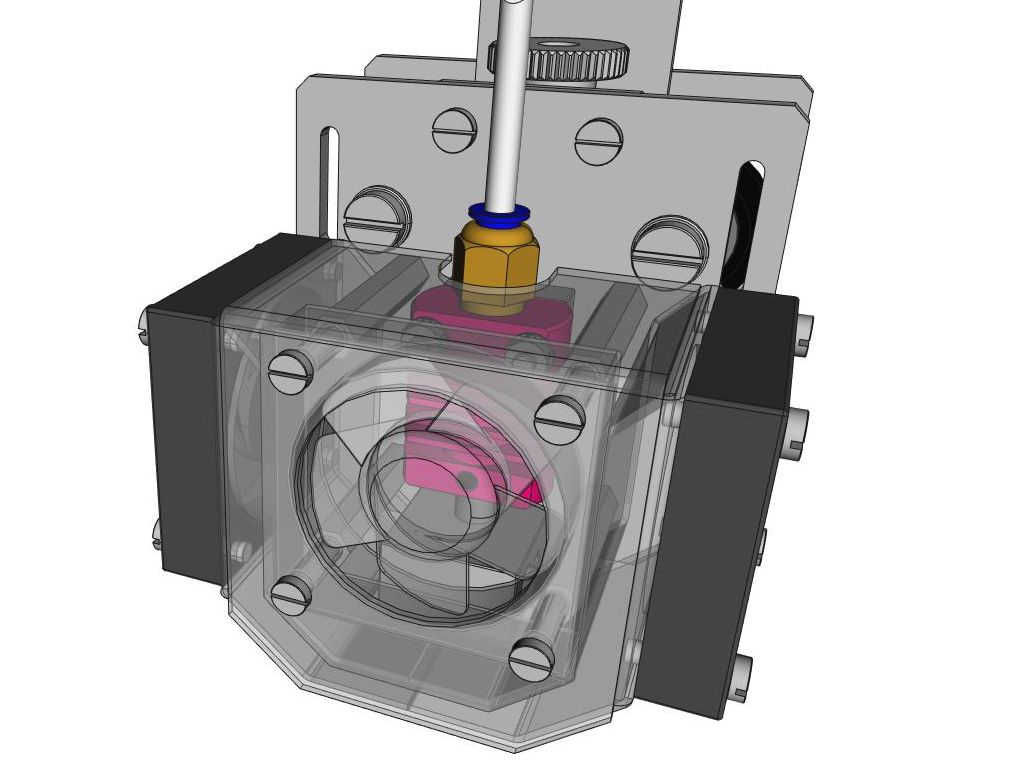

Hot End Umbau mit 2 seitlichen Bauteil-Kühlern und verbesserter Luftführung durch 2 ineinander verschachtelte Führungsbleche.

Zwischen diesen Blechteilen wird der Luftstrom beider Lüfter direkt zum Druckteil geführt.

(Status: Projekt)

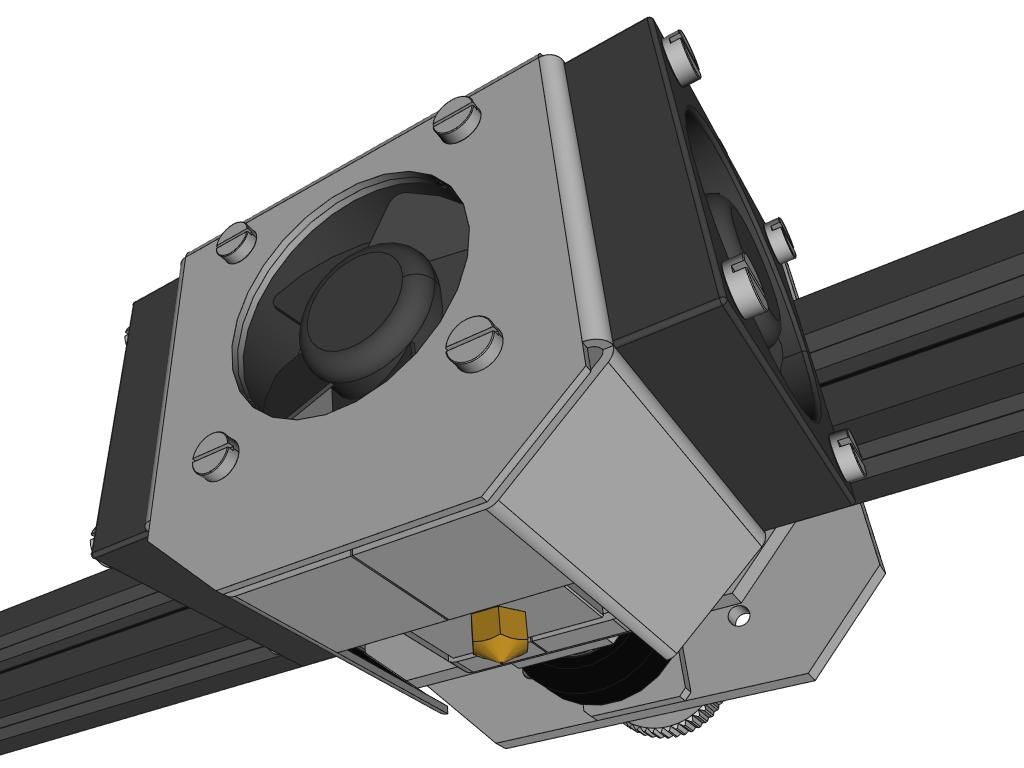

Das Hot End von unten.

Es erhält bei der nächsten Demontage eine stärkere 12V/50W-Heizpartone.

(Status: Projekt)

Das Head Bed erwärmte sich im Auslieferungszustand überraschenderweise nur halbseitig (rechts)...

Die anschliessende Untersuchung ergab, dass zwei nebeneinander angeordnete Heizflächen-Mäander für jeweils 12V vorhanden waren,

von denen zunächst aber nur die rechte Hälfte angeschlossen war...

Eine Paralllelschaltung beider Heizungen schied aus, da sowohl das vorhandene Netzteil in der Aufheizphase schon grenzwertig belastet war

als auch dem schaltenden MOSFET auf der Steuerplatine und dem relativ dünnen Verbindungskabel der doppelte Strom nicht zugemutet werden sollte.

Durch deren Reihenschaltung und den Betrieb mit 24V (ein zweites 12V-Netzteil in Reihe zum Original, geschaltet über eine exterme FET-Platine)

erreicht das Head Bed - nun vollflächig und mit doppelter Leistung beheizt - deutlich schneller auch höhere Temperaturen.

Dieser wichtige Umbau war auch der Grund für den Einsatz eines zweiten (baugleichen) 12V-Netzteiles.

Der Einsatz eines (optisch baugleichen) zusätzlichen 24V-480W-Netzteiles ausschliesslich für das Head Bed scheiterte an dessen Unzuverlässigkeit.

Es explodierte (!) bereits nach nur 5min Betrieb und offenbarte nach dem Öffnen erhebliche Qualitätsmängel...

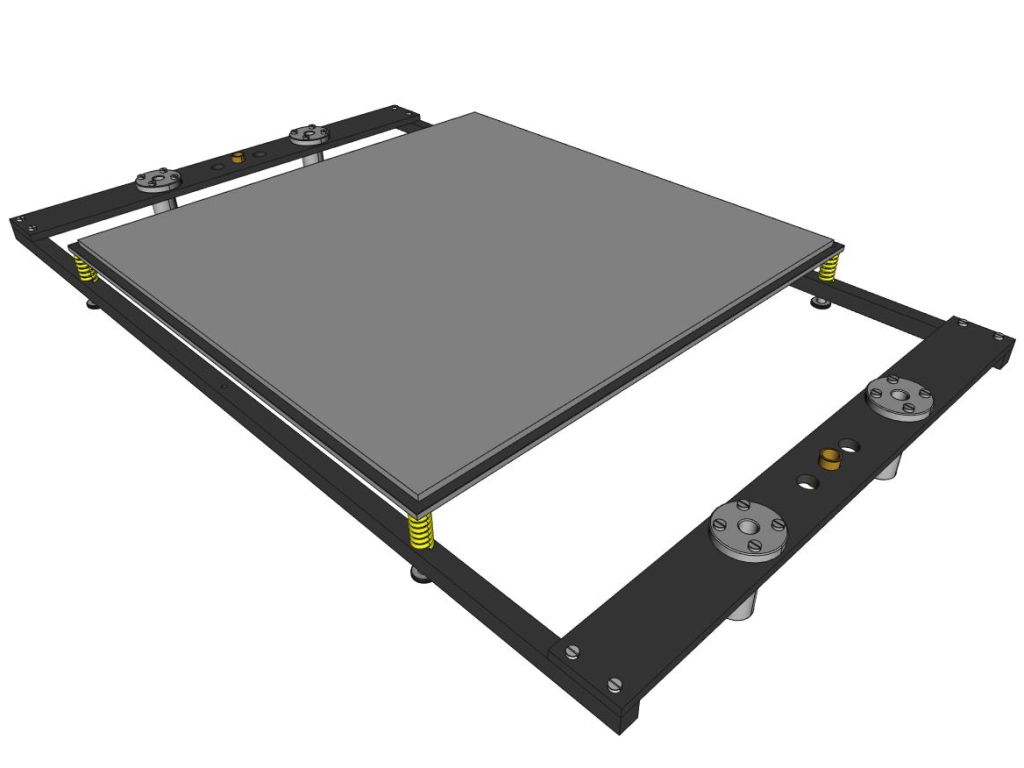

Der Austausch der originalen 8mm-Führungsbuchsen aus Kunststoff durch wesentlich stabilere aus Metall

brachte ebenso eine enorme Verbesserug der Stabilität des Head Bed.

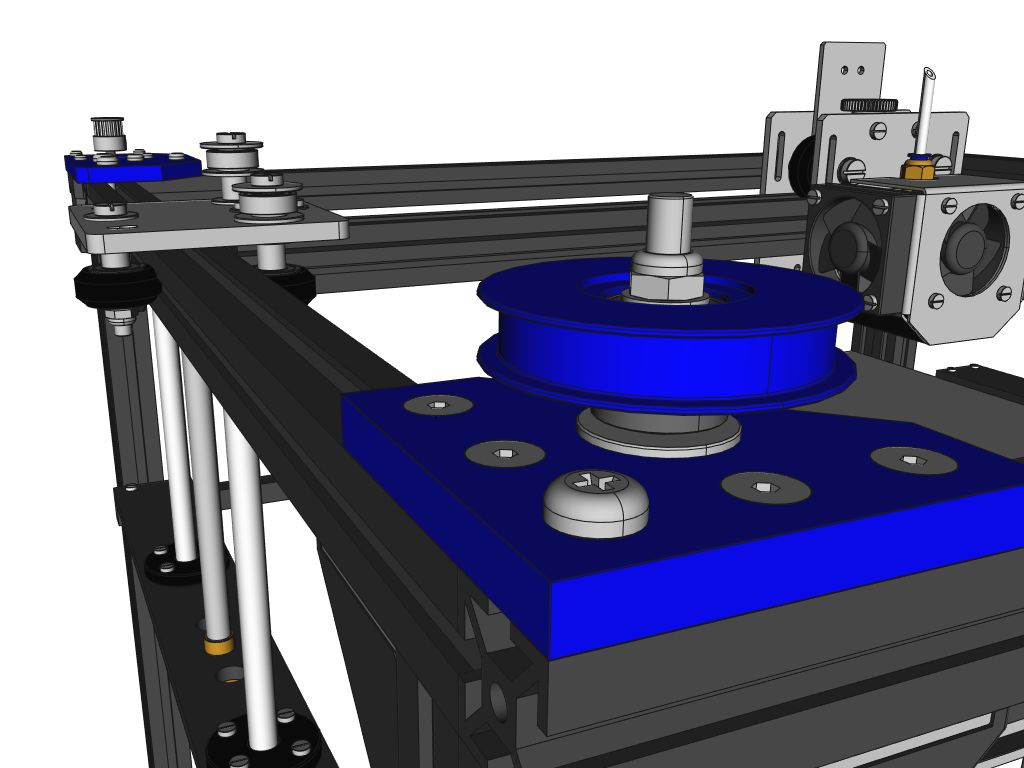

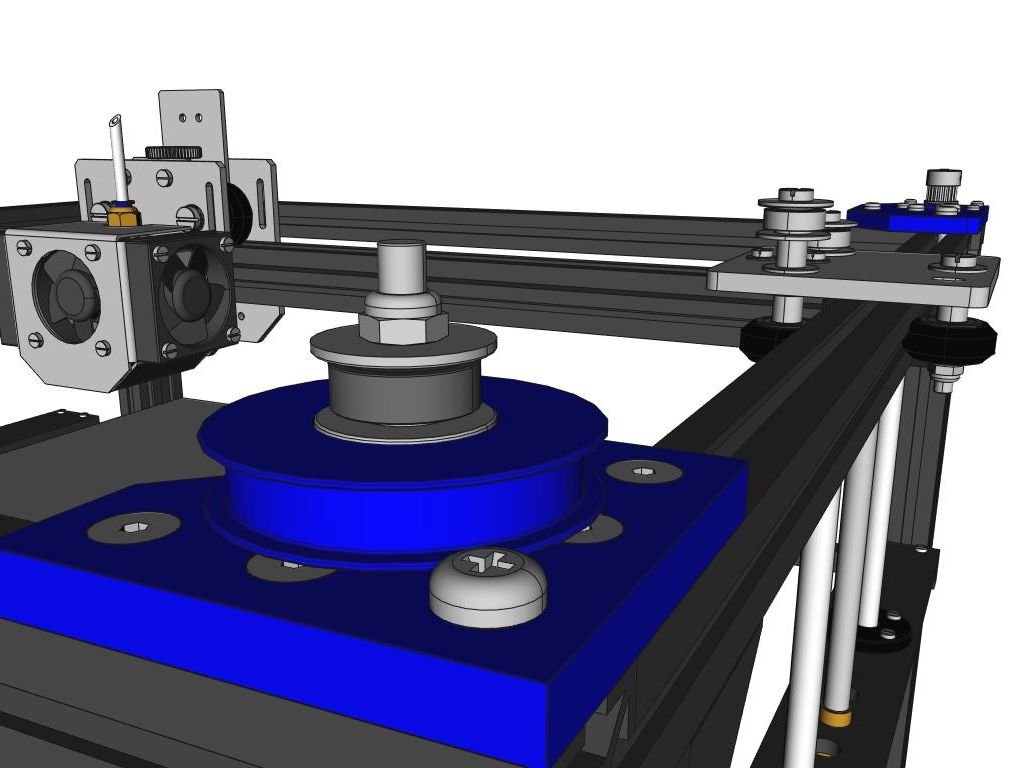

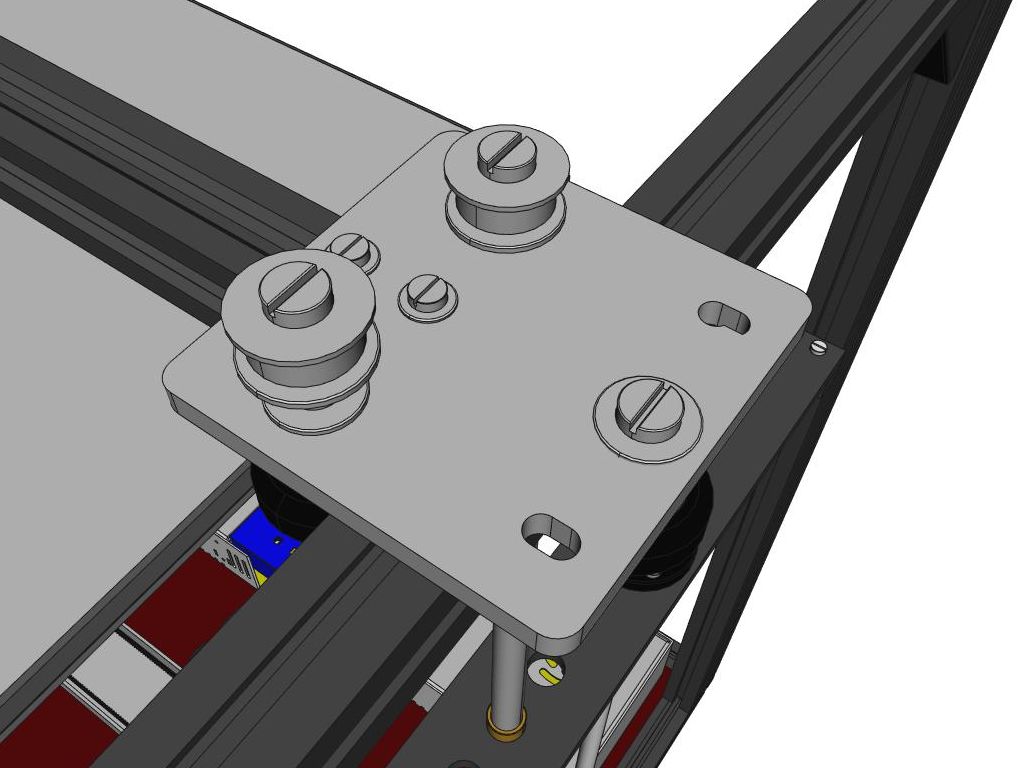

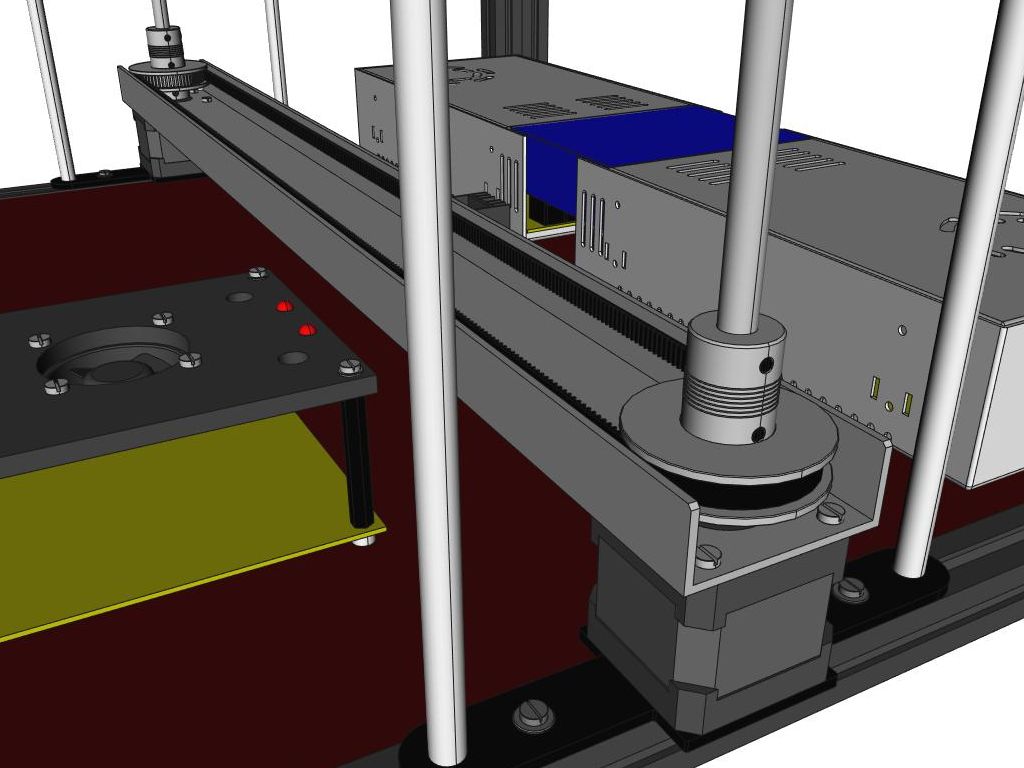

Die Synchronisation beider Z-Spindeln über 2 Riemenscheiben á 60 Zähne und einen geschlossenen Riemen von 1140mm Länge

vermindert erheblich die Gefahr von Schrittverlusten und damit ein einseitiges Kippen des Bettes.

Eine Traverse aus Alu-Profil 50x20x2 (L=552mm) stützt die dabei auftretenden Zugkräfte gegeneinander ab.

Im Hintergrund das 2. (baugleiche) Netzteil für die Spannungsaufstockung der Head Bed Heizung.

Die zuvor getestete Variante mit einem baugleichen galvanisch getrennten 24V/480W-Netzteil

überforderte dieses NT deutlich mit spektakulärem Totalausfall nach nur 5min Betrieb...

(Status: realisiert)

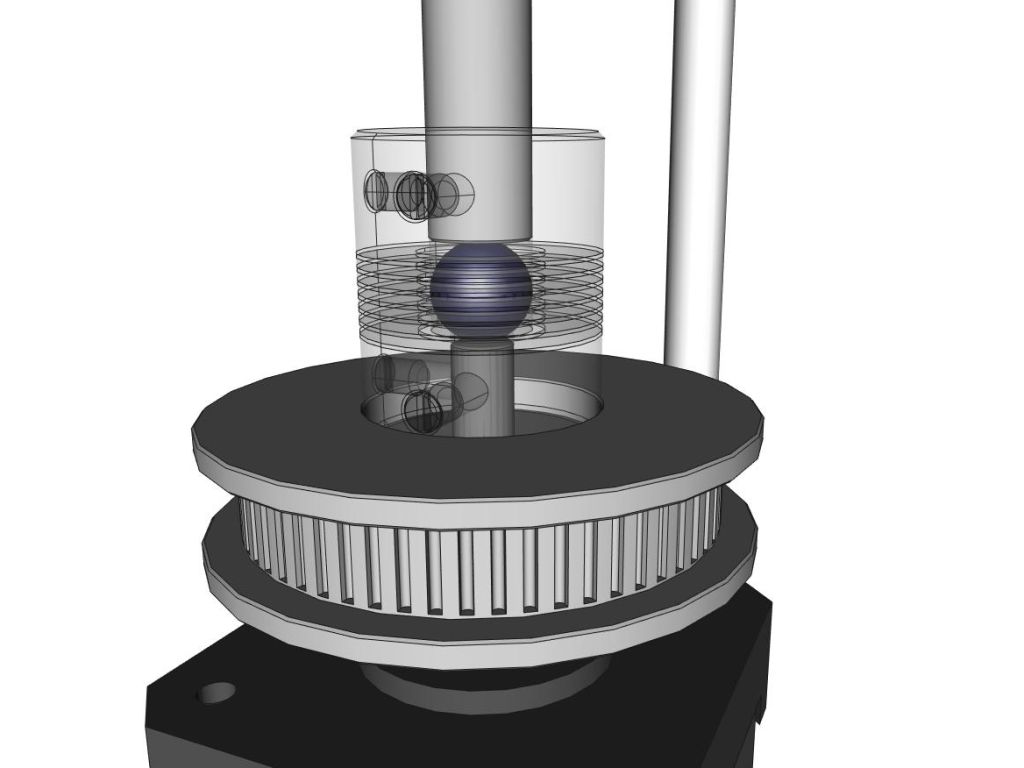

Eine von aussen unsichtbare, aber wichtige Einzelheit:

In beiden (in Längsrichtung leicht vorgespannten) Flex-Kupplungen ist jeweil eine 7,9mm grosse Kugel (Quelle: eBay) eingelegt,

welche das Gewicht des Head Beds tragen, aber eine unerwünschte axile Flexibilität vermeiden.

Die Spindeln mussten dafür um 1,0mm gekürzt werden, müssen in den oberen Widerlagern nun aber nicht mehr geklemmt werden.

Die von der linken Seite aus betrachtete Syncronisationsbrücke.

In den Riemenscheiben mußte je eine 3mm tiefe Aussparung mit D=19mm für die teilweise Aufnahme der Flex-Kupplung vorgesehen werden,

damit beide Teile auf der Motorwelle sicher geklemmt werden können.

Durch die Kombination von 60er Riemenscheiben und einem geschlossenen Zahnriemen von 1140mm kann eine Spannrolle entfallen.

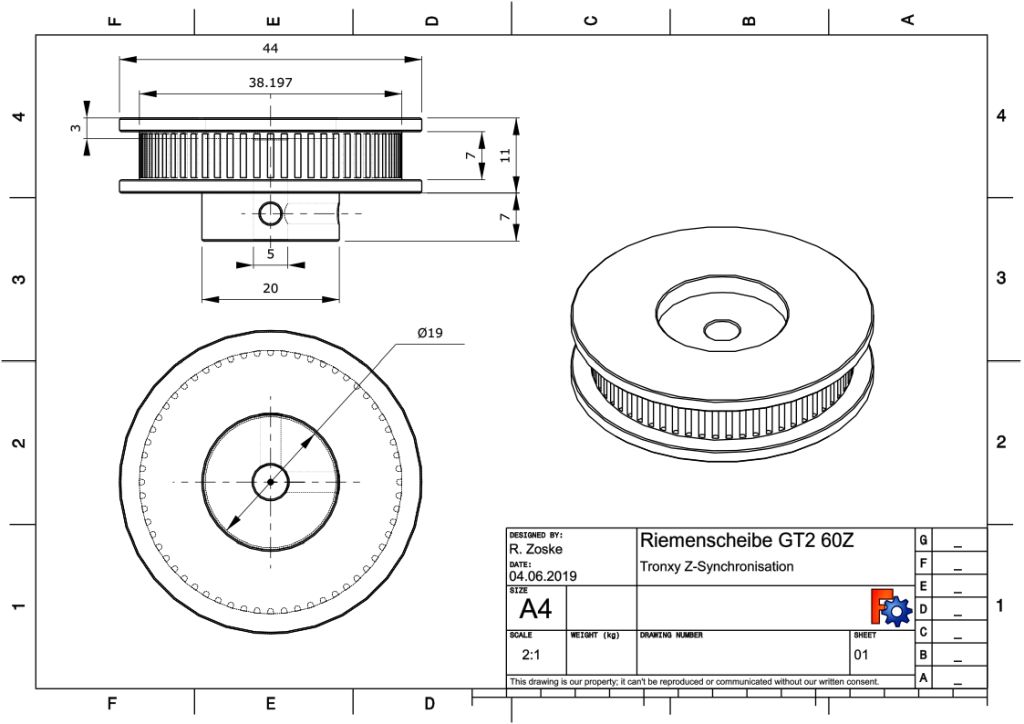

Die Zeichnung der Riemenscheibe.

Es muß eine 3mm tiefe Aussparung mit D=19mm für die Flex-Kupplung hinzugefügt werden.

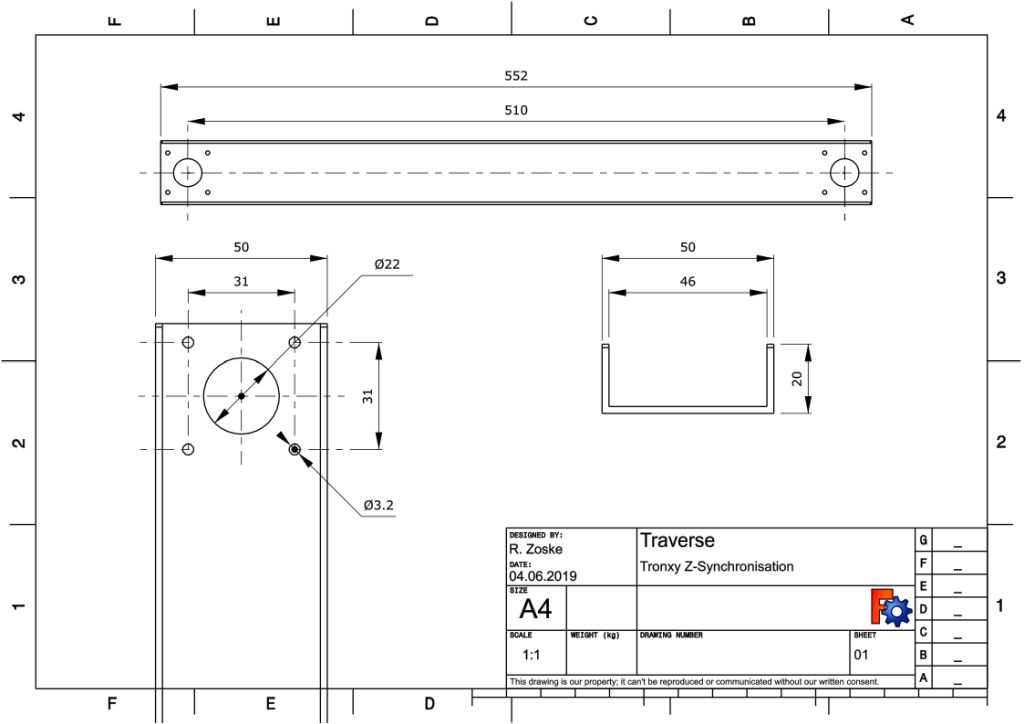

Die Zeichnung der Traverse.

Sie besteht aus Aluminium-U-Profil 50x20x2 (L=552).

Quelle: Amazon ("Aluminium U-Profil AlMgSi05 BxHxS 50x20x2mm Zuschnitt")

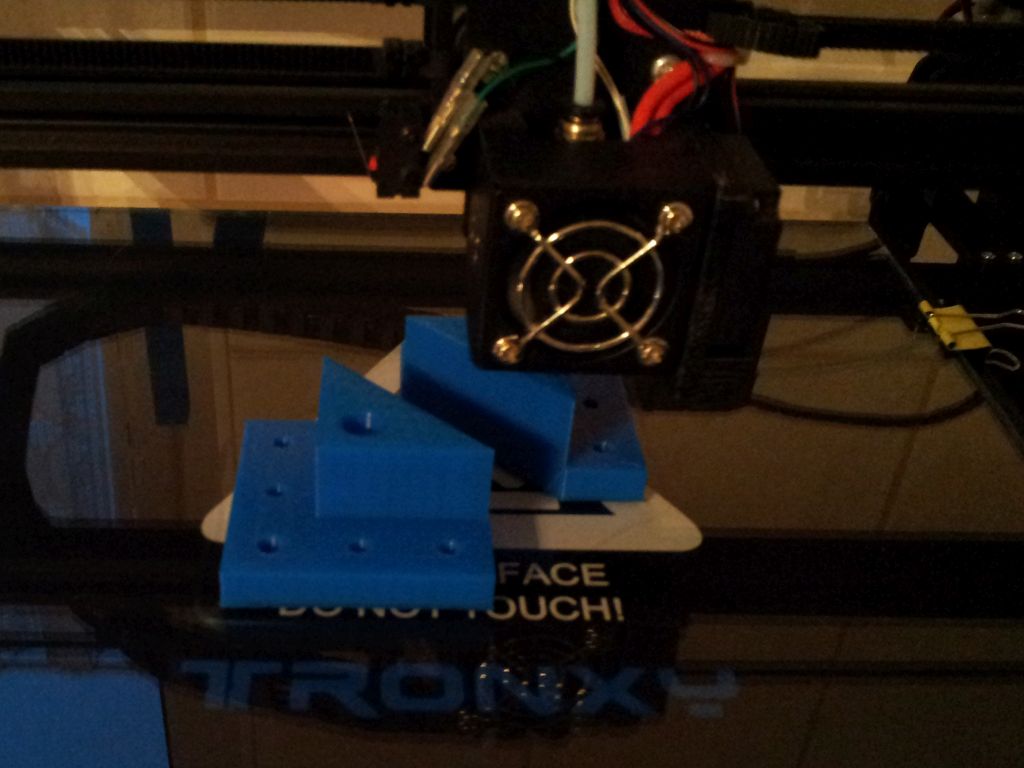

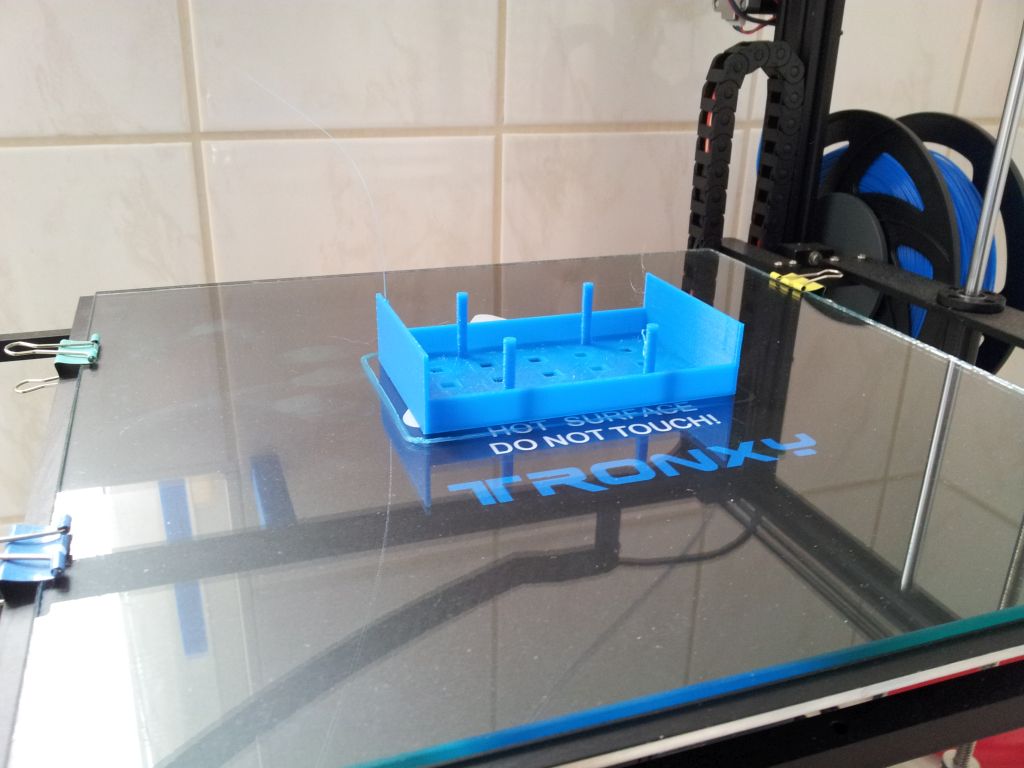

Die 2 vorderen Eckplatten für die Umlenkrollen sind hier gerade in Arbeit.

Die vor jedem Druckbeginn stets mit einfachem Spülmittel (FIT) gereinigte Glasplatte löst (zusammen mit der 24V-Versorgung des Heizbettes),

zumindest bei der Verarbeitung von PLA, alle Haftungsprobleme.

Hier entsteht die Schutzabdeckung zwischen beiden Netzteil-Anschlüssen.

Die Oberfläche der Innenseite der Abdeckung für die Netzteil-Anschlüsse läßt noch Wünsche offen.